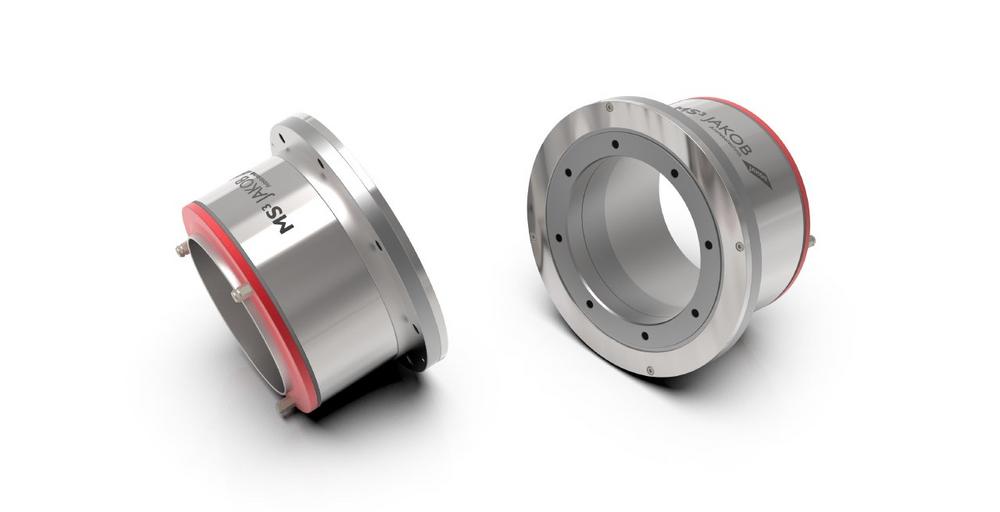

The most common accidents involving the use of machine tools include spindle crashes. Common causes include programming errors, incorrectly defined tools, disregarded interference contours, or unintentional high-speed operation. The forces involved are so enormous that components of the motor spindle, ceramic spindle bearings, shafts, encoders, clamping system and the entire machine geometry can be affected or even completely destroyed. A case study from RWTH Aachen shows that repair costs after a crash in the amount of five-digit euro amounts are not uncommon. Collision avoidance systems for machine tools minimize damage and reduce downtime and repair costs in the event of a collision. Nevertheless, only very few machine tools have a spindle collision protection at all. This is usually based on compression elements that act like a car bumper and are completely destroyed in the event of a crash. Although the spindle components remain intact, downtime still occurs. The motor spindle protection system MS³ from JAKOB Antriebstechnik GmbH detects collisions by means of several sensors and reports them electronically to the machine control. This can bring the feed axes of the machine tool to a halt with measures such as braking and reversing the drives. But beyond that, the motor spindle protection system can immediately interrupt the power flow at the interface between the spindle box and the motor spindle by means of 3D deflection in the event of a collision-induced overload, even before the electronic emergency stop, mechanically and energy-autonomously. This effective combination of mechanical protection system and active electronic sensor monitoring makes the system superior to purely electronic collision avoidance systems and effectively protects the shock-sensitive components of the motor spindle from the high force peaks of the collision. The resulting kinetic energy of the crash intercepts a built-in shock absorber. The difference is made by a double flange system with built-in permanent magnets. They can guarantee the required high holding forces and rigidity. During the disengaging process, compression springs guide the motor spindle and then return it to its original position. The downtime is limited to the exchange of tools, additional external service is no longer needed. The system is energy self-sufficient, maintenance-free and adaptable to all common motor spindle geometries.

EMO 2019: Halle 005 | Stand D89

Firmenkontakt und Herausgeber der Meldung:

JAKOB Antriebstechnik GmbH

Daimlerring 42

63839 Kleinwallstadt

Telefon: +49 (6022) 22080

Telefax: +49 (6022) 220822

https://jakobantriebstechnik.de/

Ansprechpartner:

Jan Möller

Marketing

Telefon: +49 (6022) 2208-55

E-Mail: moeller@jakobantriebstechnik.de

Marketing

Telefon: +49 (6022) 2208-55

E-Mail: moeller@jakobantriebstechnik.de

Weiterführende Links

Für die oben stehende Pressemitteilung ist allein der jeweils angegebene Herausgeber (siehe Firmenkontakt oben) verantwortlich. Dieser ist in der Regel auch Urheber des Pressetextes, sowie der angehängten Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH übernimmt keine Haftung für die Korrektheit oder Vollständigkeit der dargestellten Meldung. Auch bei Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit. Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet.

![]()