Die Automobilindustrie befindet sich in einem fundamentalen Strukturwandel. Hauptthema ist neben der Digitalisierung bzw. dem autonomen Fahren und dem allgemeinen Mobilitätswandel die Elektromobilität, also der Wandel der Antriebstechnologie, weg vom Verbrennungsmotor hin zu einem Elektroantrieb. Wichtigster Treiber hierfür sind die von der EU beschlossenen Emissionsvorgaben für Neufahrzeuge, die immer niedrigere Grenzwerte für den CO2-Ausstoß der Fahrzeugflotten festschreiben. Die Vorgaben sind jedoch mit klassischen Antriebsformen nicht zu erreichen. Vor dem Hintergrund der knappen Zeit, bis empfindliche Strafzahlungen bei Nichteinhaltung drohen, konzentrieren sich die Hersteller aktuell vornehmlich auf die Entwicklung von batteriebetriebenen E-Fahrzeugen.

Der Trend zur Elektromobilität ist zwar nicht weltweit gleich ausgeprägt, aber vor allem in China, dem weltweit größten Automobilproduzenten und Wachstumsmotor für die Autoindustrie, hat sich aufgrund staatlicher Förderung ebenfalls ein starker Markt für E-Mobile entwickelt.

Technologische Herausforderungen

Verschiedene Wege führen zur Elektrifizierung des Fahrzeugs. Zu unterscheiden sind hier Hybride, die für den Antrieb einen herkömmlichen Verbrennungsmotor mit einem Elektromotor und einer kompakten Hochleistungsbatterie verbinden, Plug-in-Hybride mit einem kombinierten Antrieb aus Verbrennungsmotor und E-Maschine sowie einer über das Stromnetz aufladbaren Batterie und reine, batteriebetriebene Elektromotoren. Bei den reinelektrischen Fahrzeugen ist weiterhin zu unterscheiden zwischen den „Battery Electric Vehicles“ (BEV), die über ein Ladekabel aufgeladen werden, und den „Fuel Cell Electric Vehicles“ (FCEV), die mit Wasserstoff betankt werden, der in der an Bord befindlichen Brennstoffzelle den Strom für die Elektromotoren produziert.

Neben einer besseren Umweltbilanz müssen die neuen Technologien gleichzeitig dieselbe oder sogar eine bessere Performance aufweisen, als die herkömmlichen, um konkurrenzfähig zu bleiben. Bereits 1899 gab es vollelektrische Fahrzeuge, die sich aber nicht durchgesetzt haben. Die damaligen Probleme waren mehr oder weniger die gleichen wie heute:

- Eine Hauptherausforderung liegt in der Kapazität der Batterien. Heute wird eine minimale Reichweite von 500 Kilometern gefordert.

- Auch die Lebensdauer der Batterie ist ein wichtiges Kriterium. Denn Batterien sind derzeit das kostenintensivste Bauteil im Elektroauto und der Kunde braucht Sicherheit für seine Investition.

- Ein weiterer Faktor ist die Ladezeit. Hier müssen wenige Minuten ausreichen.

- Auch die Infrastruktur spielt eine wichtige Rolle. Ohne ein ausreichendes Netz an Lademöglichkeiten wird die Elektromobilität keine Akzeptanz finden. Elektrische Energie vorzuhalten, das heißt Ladepunkte zu schaffen, ist allerdings deutlich schwieriger, als Flüssigkeit/Kraftstoff zu transportieren.

- Eine weitere Herausforderung sind die für die Batterie benötigten Rohstoffe, die in den benötigten Mengen zum Teil gar nicht verfügbar sind. Die wichtigsten beiden Rohstoffe für Batterien sind derzeit Lithium und Kobalt. Für 2025 wird eine Produktion von 26,9 Millionen E-Fahrzeugen weltweit angenommen. Selbst bei der angestrebten Halbierung der zurzeit benötigten Kobaltmenge würden hierfür immer noch 134.500 Tonnen Kobalt gebraucht. Das sind 112 Prozent der Jahresproduktion von 2018! Es existieren zwar auch Batterien, die ohne Kobalt auskommen, diese benötigen jedoch wiederum längere Ladezeiten oder bieten weniger Reichweite. Eine weitere Möglichkeit, den Rohstoffverbrauch zu reduzieren, sind Hybride, die mit entsprechend kleineren Batterien auskommen. Oder Wasserstoffahrzeuge, die dank Brennstoffzelle und Wasserstofftank den Strom für den Antrieb, einen Elektromotor, während der Fahrt selbst erzeugen. Hier wird lediglich eine kleine Batterie als Puffer bzw. Zwischenspeicher benötig, die Lastspitzen deckt.

- Damals wie heute ist das Gewicht der Batterie eine Herausforderung. Um Gewicht einzusparen, spielt das Thema Leichtbau in der Elektromobilität eine große Rolle. Aber auch beim Verbrennungsmotor, lässt sich durch weniger Gewicht doch auch der CO2-Ausstoß senken. In den 1970er Jahren bestand ein Fahrzeug noch zu 75 Prozent aus Stahl, heute sind es noch 50 Prozent, bis 2030 sollen es nur noch 13 Prozent sein. Stattdessen kommen zunehmend Leichtbauwerkstoffe zum Einsatz, Prognosen zufolge zu 67 Prozent bis 2030. Allen voran Aluminium: Wurden 1940 noch 19 Kilogramm Aluminium pro Fahrzeug verbaut, sind es 2020 bereits 180 Kilogramm, Tendenz steigend.

Neben Aluminium spielen im Materialmix Kohlenstofffasern, Magnesium und hochfeste Stähle eine wichtige Rolle. Der Materialmix birgt aber auch Gefahren, wie Korrosion, Wasserstoffversprödung beim Einsatz hochfester Stähle oder unterschiedliche Reibung zwischen den verschiedenen verbauten Materialien.

Anforderungen an die Oberflächentechnik

Die Elektromobilität ist mit einem Wegfall verschiedener Komponenten verbunden, gleichzeitig kommen aber auch einige hinzu, denn es besteht ein zunehmender Bedarf an elektrischen und elektronischen Komponenten wie elektrische Antriebsmotoren, Batterien, Ladesysteme, Sensoren, Steuerungstechnik und Steckverbinder. Verdeutlicht wird dieser Trend durch die aktuelle Verknappung an Halbleitern und Chips, die in der Automobilindustrie derzeit zu Produktionsausfällen führt.

Gesunken ist das globale Marktvolumen vor allem bei den klassischen mechanischen Elementen des Verbrennungsmotors.

Neue Komponenten sind vor allem bei der Batterie hinzugekommen (2020: 47,5 Prozent) sowie beim Elektromotor (16,2 Prozent), bei der Leistungselektronik (4,5 Prozent), bei der Verkabelung (3,5 Prozent) und bei sonstigen Adaptionen (1,8 Prozent). Insgesamt ist das weltweite Volumen im Komponentenmarkt 2020 um 60 Milliarden Euro gestiegen. Im E-Mobil werden außerdem etwa 10 Prozent mehr Verbindungselemente verbaut, als bei einem Fahrzeug mit Verbrennungsmotor.

Im Zuge der Gewichtsreduzierung sind immer dünnere Schichten bzw. Schichtsysteme bei gleichzeitig hoher Leistungsfähigkeit gefragt. Vor allem multifunktionale Schichten, die nicht nur einer Anforderung, sondern mehreren von gleicher Wichtigkeit gerecht werden. Diese Funktionen gilt es ohne Verschleißerscheinungen über die gesamte Lebensdauer zu erhalten: Korrosionsschutz; Optik, denn immer mehr Bauteile am Fahrzeug sind sichtbar; mechanische Beständigkeit; tribologische Eigenschaften; Reibwert, um Dinge problemlos verbinden, aber auch wieder lösen zu können, und insbesondere die elektrische Leitfähigkeit. Denn gerade bei Elektrofahrzeugen muss zur Masseanbindung Strom übertragen werden. Gefragt sind zuverlässige, stabile elektrische Eigenschaften, auch unter korrosiver und mechanischer Belastung. Hier stellt sich allerdings die Frage, wie leitfähig die bestehenden Oberflächen eigentlich sind. Felderfahrungen fehlen weitgehend. Es gilt, den Status quo zu ermitteln.

Bei den Schichtsystemen liegt besonderes Augenmerk auf Zink und Zinklegierungen. Außerdem sind neue Passivierungen und Topcoats gefragt, die Anforderungen beispielsweise hinsichtlich Überlackierbarkeit oder Reibung erfüllen.

Fazit

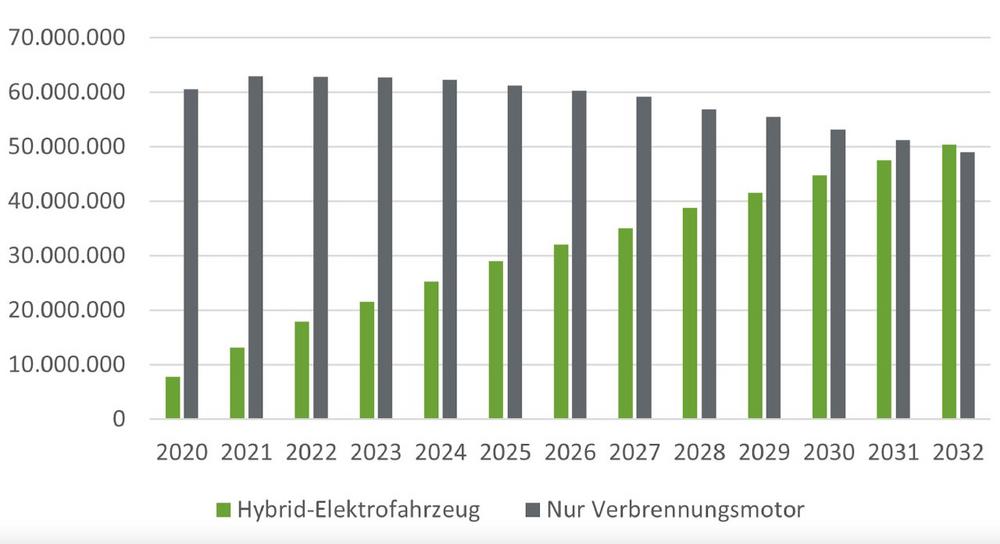

Die E-Mobilität wird kommen. Welche Technologie sich letztlich durchsetzen wird, hängt von vielen Faktoren wie Rohstoffen oder Akzeptanz des Kunden ab. Die Oberflächentechnik wird in diesem Zusammenhang mit immer neuen Anforderungen konfrontiert: Leichtbau, Materialmix, Leitfähigkeit und Widerstandsverhalten, … in einem Bereich, in dem wenig Erfahrungswerte existieren. Es gibt viel zu lernen und viele Probleme zu meistern – und die Branche stellt sich diesen Herausforderungen und arbeitet an Lösungen. Die Umsetzung ist jedoch langwierig, da bis zum Jahr 2032 weltweit immer noch rund 50 Prozent der gebauten Fahrzeuge „nur“ mit einem Verbrennungsmotor ausgerüstet sein werden.

Über die Galvano- und Oberflächentechnik:

Die Galvano- und Oberflächentechnik ist eine mittelständisch geprägte Industriebranche, die europaweit rund 440.000 Mitarbeiter beschäftigt, davon 50.000 in Deutschland. Allein in Deutschland erwirtschaftet die Branche einen Umsatz von ca. 7,5 Mrd. EUR. Die Struktur der Galvanobetriebe wird dabei von KMUs dominiert, nur ein geringer Anteil der Betriebe erreicht Größen von mehr als 100 Mitarbeitern. Die Oberflächenbranche ist eine Schlüsselindustrie, deren Dienstleistung Voraussetzung für die Funktionalität von Bauteilen, Geräten und Maschinen nahezu jeder anderen Branche ist. Die Galvanotechnik verhindert dabei jährlich Korrosionsschäden von ca. 150 Mrd. EUR. Galvanotechnik ermöglicht eine zuverlässige Funktionalität einer Vielzahl unterschiedlichster Bauteile: Kein Auto verlässt mehr das Band, bei dem nicht wesentliche Teile oberflächenveredelt sind. Die moderne Medizintechnik ist ohne neuere Verfahren der Oberflächentechnik nicht denkbar, aber auch Bauwirtschaft und Sanitärindustrie, die Elektrotechnik und die Elektronikindustrie sowie die Flugzeugindustrie kommen ohne Oberflächenveredelung nicht aus.

Mehr Informationen: www.zvo.org

Der Zentralverband Oberflächentechnik e.V. (ZVO) vertritt die Interessen von Roh- und Verfahrenslieferanten, Anlagenherstellern, Komponentenherstellern, Dienstleistern, Beschichtern und Galvaniken der deutschen Galvano- und Oberflächentechnik. Seine Mitgliedsunternehmen sind im Bereich der Oberflächenveredelung mit Metallen oder Metallverbindungen aus flüssigen Prozessmedien tätig. Für Abnehmerindustrien, Politik und Behörden ist der ZVO zentraler Ansprechpartner zu wirtschafts-, umwelt-, energie- und bildungspolitischen Fragen mit Bezug auf Galvano- und Oberflächentechnik

Zentralverband Oberflächentechnik e.V.

Giesenheide 15

40724 Hilden

Telefon: +49 (2103) 2556-21

Telefax: +49 (2103) 2556-25

http://www.zvo.org

PR

Telefon: +49 (2103) 255621

Fax: +49 (2103) 255632

E-Mail: b.spickermann@zvo.org

![]()