Wer mit dem E-Auto an eine Schnellladestation fährt, kann dort in Zeiträumen von 15 bis 30 Minuten den Akku komplett aufladen. Das liegt zum einen daran, dass Schnellladestationen eine hohe Leistung bieten, einige bis zu 350 kW. Zum anderen liefern sie die Energie in Form von Gleichstrom, wie es der Auto-Akku verlangt. Somit kann die Batterie direkt geladen werden, ein Ladegerät im Auto wird dafür nicht gebraucht.

Anders verhält es sich an den Lademöglichkeiten auf Wechselstrom-Basis, die deutlich weiter verbreitetet sind. Dazu gehören einerseits die gewöhnlichen Haushaltssteckdosen mit 1-phasigem Wechselstrom mit bis zu 3 kW Leistung, wie sie in nahezu jeder Garage zu finden sind. Andererseits können E-Autos an Ladepunkten im öffentlichen Raum oder an einer hauseigenen Wallbox am 3-Phasen-Drehstrom mit bis zu 22 kW geladen werden. Damit ist für viele Modelle ein vollständiges Laden des Akkus in vier Stunden möglich. Ein Großteil der aktuellen E-Flotte ist aber nur für die Aufnahme von maximal 11 kW konzipiert – wegen ihres Ladegeräts, dem verbauten On-Board-Charger (OBC). Zudem bestehen die bisherigen OBC aus mehreren diskreten Bauteilen, darunter große Spulen, die z. T. in aufwändiger Handarbeit gefertigt und zusammengefügt werden müssen und letztlich viel Platz benötigen. Für viele Automodelle ist ein Upgrade von 11 auf 22 kW zu haben – durch Einbau eines zweiten oder größeren OBC-Moduls, das den ohnehin großen Platzbedarf verdoppelt und den Preis in die Höhe treibt. Außerdem funktionieren die meisten OBC nur in eine Richtung, nämlich fürs Laden der Autobatterie. Den Strom können sie von dort nicht wieder ins Netz einspeisen oder die große Fahrzeugbatterie als Heimspeicher für die eigene Solaranlage nutzen. Das Speicherpotenzial der Auto-Akkus kann damit auch nicht für die anvisierte Energiewende genutzt werden.

Sinus-Amplituden-Converter – über 1 MHz Taktung dank Galliumnitrid-Halbleitern

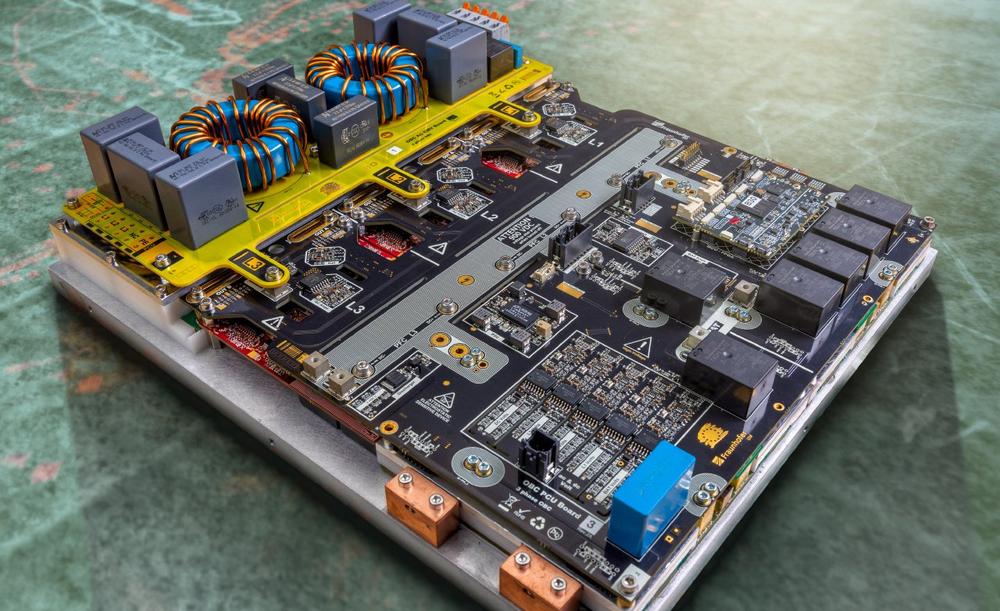

Um diese Beschränkungen umgehen zu können, wurden am Fraunhofer IZM mehrere Komponenten entwickelt und auf kleinem Raum kombiniert. Eine dieser Komponenten ist ein Sinus-Amplituden-Converter (SAC) – ein resonanter Hochfrequenz-Transformator, der zunächst die galvanische Isolation der Fahrzeugbatterie vom Versorgungsnetz gewährleistet. Diese Trennung ist nötig, weil Kondensatoren des Bordnetzes niederfrequente Erdströme verursachen, die ihrerseits einen FI-Schutzschalter im Stromkreis auslösen würden und einen Betrieb so unmöglich machen. Den eigentlichen Fortschritt des SAC aber ermöglichen die verwendeten Galliumnitrid-Halbleiter (GaN) – neuartige und leistungsstarke Halbleiter mit breitem Bandabstand, besser bekannt als Wide-Bandgap-Halbleiter. Sie ermöglichen es, den Transformator mit einer Taktfrequenz von 1,3 MHz, also 1,3 Millionen Mal in der Sekunde, ein- und auszuschalten. Dazu Oleg Zeiter vom Fraunhofer IZM, der federführend an der Entwicklung des OBC beteiligt war: „Durch diese hohen Taktfrequenzen können wir die Bauteile gänzlich anders auslegen.“ Das betrifft vor allem eine weitere Komponente: die PFC-Drossel.

PFC-Drossel – flache Spulen aus der Maschine

Eine andere zentrale Komponente in einem OBC ist der so genannte Power-Factor-Correction-Konverter (PFC). Er bildet die Schnittstelle zum Versorgungsnetz und stabilisiert die Wechselspannung auf der Eingangsseite in Sinusform bei – je nach Netz – 50 bzw. 60 Hz. Dazu werden Drosseln benötigt – in bisherigen OBC ein sehr sperriges Bauteil, das zudem bei der Fertigung hohe Kosten verursacht. Am Fraunhofer IZM konnte nun eine flache PFC-Drossel auf Leiterplattenbasis entwickelt werden, mit vier magnetisch gekoppelten Wicklungen auf einem gemeinsamen Ferritkern. Das hat den großen Vorteil einer kostengünstigen maschinellen Fertigung und spart dabei viel Platz. Die planare Bauform mit PCB ermöglicht zwar nur niedrigere Induktivitäten, die allerdings für die mit SiC Schaltern aufgebaute und mit 140 kHz getaktete PFC kein Hindernis darstellen. „Weil wir so schnell takten können, ist es uns möglich, die geringe Induktivität zu handhaben,“ sagt Oleg Zeiter. „Wenn wir den Strom nur für sehr kurze Zeit einschalten, erreicht er die großen Stromstärken gar nicht erst, auch bei niedriger Induktivität. Die kurzen Schaltfolgen machen es möglich.“

Durch diese cleveren Aufbau- und Verbindungstechniken konnte am Fraunhofer IZM schließlich ein OBC entwickelt werden, der das Volumen solcher Geräte auf 3 Liter reduziert und damit im Vergleich zu gängigen Ladegräten halbiert, die Ladeleistung jedoch von 11 auf 22 kW verdoppelt. „Wir nehmen jetzt im Prinzip nur eine große Leiterplatte. Durch unsere Packaging-Lösungen braucht alles andere nur noch von der Maschine auf diese Leiterplatte aufgebracht werden,“ so Oleg Zeiter. Auf diese Weise können die Herstellungskosten deutlich gesenkt werden.

Damit ist die Liste der Vorteile des neuen OBCs aber noch nicht abgeschlossen: Das Modul ist mit 400- und 800-Volt-Batterien kompatibel und hat einen Wirkungsgrad von über 97 Prozent. Nicht zuletzt ist es mit dem neuen OBC möglich, den Strom in beide Richtungen fließen zu lassen, also auch von der Batterie ins Netz. Diese Hausaufgabe für die Energiewende ist von Seiten der Forschung und Entwicklung also schonmal erledigt. Rückenwind durch europäische Fördermittel kam dabei vom der Initiative ECSEL JU (Electronic Components and Systems for European Leadership Joint Undertaking) im Horizon 2020 Rahmenprogramm für Forschung und Innovation.

Wer sich von der Kombination dieser technischen Finessen überzeugen möchte, kann dies vom 11.-13. Juni in Nürnberg am Stand des Fraunhofer IZM (Halle 5, Stand 300) tun. Dort wird der On-Board-Charger auf der PCIM Europe, einer internationalen Fachmesse für Leistungselektronik, der Öffentlichkeit vorgestellt.

(Text: Christoph Hein)

Download Pressemeldung + Bilder in hoher Auflösung hier:

https://www.izm.fraunhofer.de/de/news_events/tech_news/on-board-charger.html

Das Fraunhofer IZM ist weltweit führend bei der Entwicklung und Zuverlässigkeitsbewertung von Technologien für die Aufbau- und Verbindungstechnik von zukünftiger Elektronik. Hierdurch entstehen Eigenschaften, die bislang eher untypisch für Mikroelektronik sind: zum Beispiel wird sie dehn- oder waschbar, hochtemperaturbeständig oder extrem formangepasst. Die Forschenden des Fraunhofer IZM setzen dabei ebenso Maßstäbe für die Umweltverträglichkeit von Elektronik.

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Gustav-Meyer-Allee 25

13355 Berlin

Telefon: +49 (30) 46403-100

Telefax: +49 (30) 46403-111

http://www.izm.fraunhofer.de

Presseansprechpartner

Telefon: +49 (30) 46403-279

Fax: +49 (30) 46403-650

E-Mail: georg.weigelt@izm.fraunhofer.de

System Integration & Interconnection Technologies

Telefon: +49 30 46403-780

E-Mail: oleg.zeiter@izm-extern.fraunhofer.de

![]()