„Batteriegehäuse sind eine Schlüsselkomponente in E-Fahrzeugen. In verschiedenen Kooperationsprojekten untersucht das AZL ganzheitlich die anspruchsvollen Anforderungen und entwickelt Konzepte, wie kunststoffbasierte Multimateriallösungen im Vergleich zu Status-quo-Lösungen aus Metall Gewicht und Kosten sparen können.“ Peter Dill, Director Product Portfolio Global bei Röchling Automotive, zählt zu den Partnern, die die AZL GmbH über alle Wertschöpfungsketten und Materialklassen zusammenbringt. „Die Zusammenarbeit im Konsortium ermöglicht uns einen kreativen Austausch und bringt neue Impulse, so auch zu den Möglichkeiten neuer Werkstoffe im Hinblick auf den Crash- und Brandschutz. Wir bei Röchling Automotive freuen uns schon auf das nächste Projekt, das sich diesmal mit Cell-to-Pack-Gehäusen beschäftigen wird.“, so Dill weiter.

Der Aufbau von Batteriegehäusen ist entscheidend für die Sicherheit, Kapazität, Leistung und Wirtschaftlichkeit. Im nun startenden Cell-to-Pack-Projekt wird die Entwicklung von Konzepten für Bauteile und deren Produktion auf Basis verschiedener Materialien und Konstruktionstechniken vorangetrieben. Die Konzepte werden in Bezug auf Leistung, Gewicht und Produktionskosten verglichen, so dass für OEM, Produzenten und deren Zulieferer in der gesamten Wertschöpfungskette von Batteriefahrzeugen neues Know-how entsteht. Unternehmen sind nun eingeladen, sich an diesem neuen, branchenübergreifenden Projekt zu beteiligen, um Batteriegehäusekonzepte für die vielversprechende und zukunftssichere Cell-to-Pack-Technologie zu entwickeln.

Basis für das Projekt ist die Leichtbau-Kompetenz der AZL-Experten, die sie bereits in früheren Projekten für Multimateriallösungen bei modul-basierten Batteriegehäusen gezeigt haben. Gemeinsam mit 46 Industriepartnern, darunter unter anderem Audi, Asahi Kasei, Covestro, DSM, EconCore, Faurecia, Hutchinson, Johns Manville, Magna, Marelli and Teijin, wurden 20 verschiedene Multimaterialkonzepte optimiert und mit einem Referenzbauteil aus Aluminium verglichen. Alle Produktionsschritte wurden im Detail modelliert, um zuverlässige Kostenschätzungen für jede Variante zu erhalten. Ergebnis: Es konnten je nach Konzept 20 % Gewichts- bzw. 36 % Kosteneinsparpotenzial durch den Einsatz von Multimaterial-Verbundwerkstoffen im Vergleich zur etablierten Aluminiumreferenz identifiziert werden. „Im gemeinsamen Projekt wurden die anspruchsvollen Anforderungen vom AZL umfassend untersucht und Konzepte erarbeitet, wie durch Kunststoff-basierte Multi-Material-Lösungen Gewicht und Kosten gegenüber Status-quo-Lösungen aus Metallen eingespart werden können. Wir freuen uns auch auf Impulse zur Umsetzung von Kunststoff-Batteriegehäusen für die Cell-to-Pack Technologie und die Zusammenarbeit in dem Folgeprojekt.“ sagt Dr.-Ing. Florian Meyer, Projektmanagementpate seitens der Technischen Entwicklung der Audi AG.

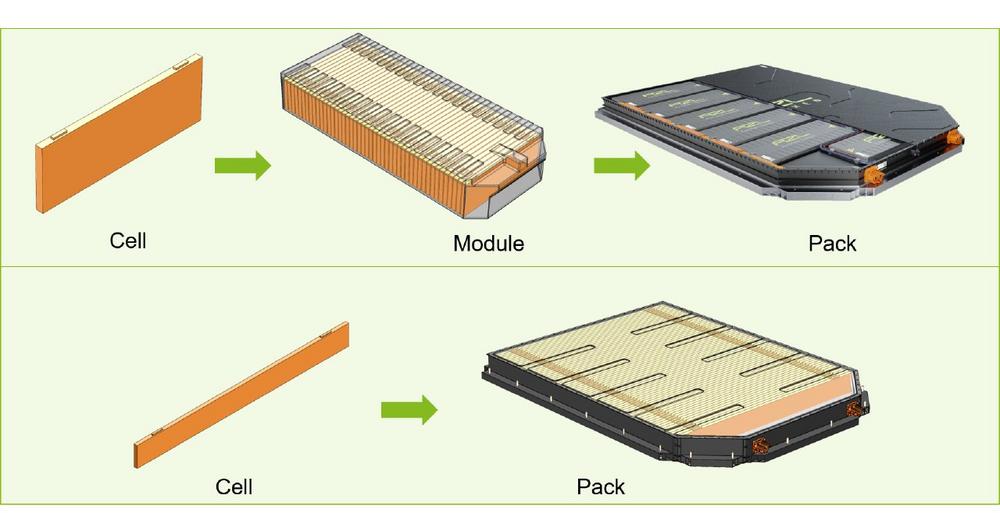

Es wird erwartet, dass sich das Aufbaukonzept der Batteriegehäuse in Richtung eines effizienteren Layouts entwickeln wird. Hierbei werden die Zellen nicht mehr in zusätzlichen Arbeitsschritten in Modulen zusammengefasst, sondern direkt in das Batteriegehäuse integriert. Durch die Einsparung von Batteriemodulen und verbesserter, gewichtssparender Raumausnutzung wird eine höhere Packungsdichte ermöglicht, eine geringere Bauhöhe erzielt und Kosten eingespart. Zusätzlich werden verschiedene Ausbaustufen der konstruktiven Integration des Batteriegehäuses in die Karosseriestruktur erwartet. Diese neuen Designs bringen spezifische Herausforderungen, unter anderem zur Gewährleistung des Schutzes der Batteriezellen vor Beschädigung durch äußere Einflüsse sowie des Brandschutzes mit sich. Darüber hinaus können unterschiedliche Optionen für Recycling und Reparatur die künftigen Konstruktionen erheblich beeinflussen. Wie die verschiedenen Material- und Strukturoptionen für zukünftige Generationen von Batteriegehäuse für die Cell-to-Pack Technologie aussehen könnten und wie sie in Bezug auf Kosten und Umweltauswirkungen zu vergleichen sind, wird in dem neuen AZL-Projekt untersucht. Neben den Material- und Produktionskonzepten aus der Konzeptstudie für modulbasierte Batteriegehäuse werden auch Ergebnisse eines aktuell laufenden Benchmarkings von verschiedenen Materialien für die Impact-Schutzplatte sowie eine neue Methode zur Ermittlung von mechanischen Eigenschaften während eines Brandtest eingebracht.

Das Projekt startet am 27. Oktober 2022 mit einem Kick-Off Treffen des Konsortiums, interessierte Firmen können sich bis dahin noch für die Teilnahme bewerben.

AZL steht für Exzellenz in der Leichtbauproduktion. Als One-Stop-Shop für Markt- und Technologie-Know-how bringt das AZL Experten und Entscheidungsträger aus Wissenschaft und Industrie zusammen, um die Geschäfts- und Technologieentwicklung in der Leichtbauindustrie zu unterstützen. AZL unterstützt Unternehmen, unabhängig ihrer Position in der Wertschöpfungskette, bei der Entwicklung, dem Benchmarking und der Verbesserung von Designmethoden, Fertigungstechniken und Produkte. AZL bietet Innovationsworkshops, Markt- und Technologieanalysen, Trenderkennung und Technologiemonitoring, Machbarkeitsstudien, Konzeptentwicklung, CAE-Design/Optimierung und Produktionslayout-Planung. Angesiedelt im Mittelpunkt eines der führenden Hightech-Ökosysteme, der RWTH Aachen, unterstützt AZL bei der experimentellen Bewertung aller relevanten Technologien rund um die Composite-basierten Multimaterialtechnologien mit jahrzehntelanger Technologiekompetenz und modernster Infrastruktur für die Entwicklung von Produkten und Produktionssystemen. Neben individuellen Kooperationen bieten die AZL Business-, Business-Plus- und Premium Partnership-Rahmenverträge Zugang zu Dienstleistungsangeboten und einem Open-Innovation-Netzwerk von mehr als 80 internationalen Unternehmen entlang der Leichtbau-Wertschöpfungskette. Mit den drei Säulen Engineering, Beratung und Partnerschaft entwickelt das AZL als Dienstleister wettbewerbsfähige Innovationen für wirtschaftlich hoch relevante Marktsegmente und findet geeignete Partner für die industrielle Umsetzung und Markteinführung.

www.azl-lightweight-production.com

AZL Aachen GmbH

Campus Boulevard 30

52074 Aachen

Telefon: +49 (241) 475735-0

Telefax: +49 (241) 475735-18

https://azl-aachen-gmbh.de

Senior Project Manager

Telefon: +49 (241) 475735-14

E-Mail: philipp.froehlig@azl-aachen-gmbh.de

Design Leader

Telefon: +49 (241) 475735-17

E-Mail: warden.schijve@azl-aachen-gmbh.de

![]()