Especialmente con respecto al envasado y embalaje de sus productos, actualmente los fabricantes de bebidas se enfrentan a un número creciente de desafíos. Por un lado, los consumidores son cada vez más conscientes del medio ambiente y exigen envases "verdes", que tengan el menor impacto posible en el clima, mientras que, al mismo tiempo, esperan que sea cómodo, seguro y económico. Además, al consumidor le gustaría poder elegir entre un surtido cada vez más amplio de bebidas y tipos de embalajes.

La mayor variedad de artículos resultante hace que los embotelladores deban realizar conversiones de líneas cada vez con mayor frecuencia. Esto inevitablemente afecta la eficiencia general del equipo (OEE)[1], lo que cuesta mucho tiempo y dinero, y esto en el contexto de regulaciones cada vez mayores y una presión económica creciente. Por un lado, la industria de las bebidas está sujeta a una estricta normativa en cuanto a la prevención de residuos plásticos, el reciclaje de envases y embalajes secundarios, y la reducción de emisiones de CO2. Por otro lado, es importante aumentar la eficiencia y la productividad para reducir costes operativos y de personal, sobre todo a través de equipamientos técnicos que sean fáciles de operar.

Concepto de automatización modular

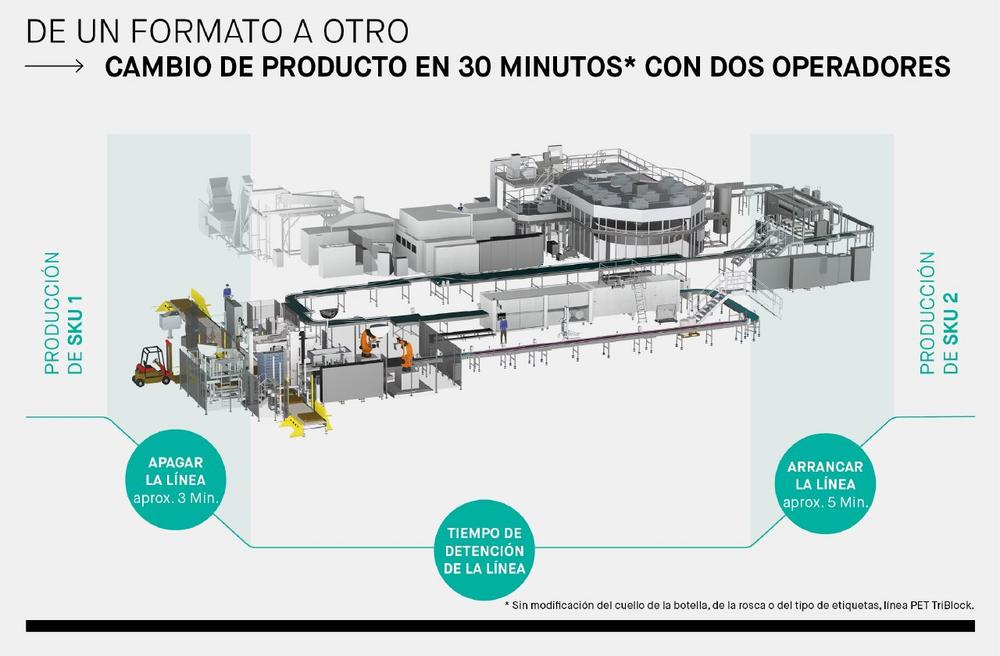

En este sentido, KHS presenta su nueva solución InnoPET iflex, un concepto de automatización modular que se desarrolló inicialmente para líneas PET con una gran cantidad de SKUs. Con conversiones rápidas, confiables y reproducibles, garantiza un aumento significativo de la OEE. Siempre que la conversión no requiera un cambio del cuello de la botella, de la rosca o del tipo de etiqueta, el cambio de formato de un SKU a otro se puede completar en 30 minutos, incluido el tiempo de vaciado y nuevo arranque de la línea[2]. En sí mismo, un cambio de producto puede incluso ser realizado dentro de un período de 10 minutos[3]. Estos valores se aplican a un rendimiento de hasta 50.000 botellas por hora y tamaños de envases desde 330 mililitros hasta 1,5 litros, para bebidas sin gas y carbonatadas.

"Con la opción iflex de KHS, hasta el 80 por ciento de todas las actividades manuales relacionadas con la conversión de la línea se vuelven superfluas", explica Denis Hanau, Jefe de la División de Procesamiento de Proyectos PET de KHS. En algunos pasos del proceso, actualmente casi no se requiere la intervención de un operador. Aquí, la automatización al cien por cien no tendría sentido económico, por lo que algunas actividades son semiautomáticas o, como hasta ahora, manuales. Así, nuestro sistema ahorra un total de alrededor de 3,5 horas de operador por cambio de formato en toda la línea”.

El requisito previo para esto son las opciones de máquina coordinadas entre sí, cuya automatización se ha optimizado especialmente para tiempos de conversión más cortos. Paralelamente, las soluciones de software de soporte aseguran que las rutinas de cambio estén documentadas y que el operador pueda reproducirlas exactamente en cualquier momento. "Gracias a los tiempos de inactividad drásticamente reducidos, nuestro sistema puede mejorar la OEE hasta en un 20 por ciento", enfatiza Hanau. “Con su nueva opción, KHS no solo aumenta la flexibilidad con respecto a los lotes más pequeños o a la producción just-in-time. En particular, mejora el equilibrio entre la diversidad de SKUs por un lado y los indicadores de costes por el otro. Además, esto fortalece la competitividad de nuestros clientes”.

Diferentes grados de automatización

Con la InnoPET iflex existen básicamente dos posibilidades disponibles: "Automatizada" y "Guiada". Como su nombre lo indica, el primero incluye una amplia automatización de máquinas para cambios de formato rápidos, y la conversión de línea más eficiente posible a través de procesos que se ejecutan en paralelo. En este caso, el ahorro de tiempo es el mayor: Si durante el cambio de formato los componentes relevantes para la higiene se reemplazan manualmente, a continuación se debe realizar una limpieza con espuma. Esta puede llevar aproximadamente 30 minutos.

Si la conversión se realiza de forma automática, se puede prescindir de la limpieza. Con su considerable ahorro de tiempo y alta reproducibilidad, la variante iflex "Automatizada" está diseñada principalmente para aquellos embotelladores cuya producción se caracteriza por cambios de producto particularmente frecuentes. "Dicho sea de paso, aquellos que optan por la conversión automatizada de línea de KHS no siempre tienen que invertir en una nueva línea de inmediato", destaca Hanau. "Algunas opciones de ifflex, como la robótica para el intercambio automatizado de moldes de soplado, a petición se pueden adaptar a máquinas seleccionadas".

Como una parada en boxes

La variante "Guiada" conduce al operador a través del cambio de formato de forma rápida, fiable y eficiente. Los pasos a realizar se muestran en la HMI y en parte en una tableta industrial móvil en forma de instrucciones animadas paso a paso para todas las acciones necesarias. Se visualizan los pasos del proceso completados y el progreso del trabajo, y se proporciona información relacionada con la seguridad.

"Esta aplicación se recomienda para todos los fabricantes de bebidas que realizan cambios de producto", afirma Hanau. “Al mismo tiempo, es atractivo para aquellos clientes que carecen de especialistas altamente calificados para el turno de noche, por ejemplo. El proceso casi se puede comparar con una parada en boxes, que solo el personal bien entrenado puede llevar a cabo y donde cada movimiento debe ser exactamente correcto. Aquí, el sistema ‚Guiado‘ asume la función de preparar a los operadores para reintegrarse lo más rápido posible en la línea".

Control de línea de nivel superior

Las conversiones de cada una de las máquinas son coordinadas y sincronizadas por el sistema de control de línea de nivel superior Innoline Flex Control. Al crear también la conexión entre la línea de embotellado y el ERP del cliente, forma la columna vertebral comunicativa de la línea. "Estrictamente hablando, esta es una extensión del MES con funcionalidades para convertir la línea", dice Hanau. Parte de esto es la interfaz KHS Innoline MDI OM, que, por ejemplo, inicia automáticamente la línea con el producto siguiente cuando se alcanza un número predefinido de botellas. Permite el manejo de pedidos y materiales, incluido el inicio o la detención de los mismos a través de un sitio web integrado al HMI. "Y para que nuestros clientes no tengan que hacer concesiones en lo que respecta a la flexibilidad, el control de KHS, por supuesto, también es compatible con sistemas de terceros", enfatiza el gerente de proyectos de KHS.

Más informaciones en:

www.khs.com/medien/messen-events/drinktec-2022

Suscríbase al boletín informativo en: http://www.khs.com/presse/publikationen/newsletter.html

[1] Overall Equipment Efficiency (OEE) = Efectividad general del equipo, un indicador que mide la productividad de equipos o máquinas técnicas.

[2] Línea PET sin retorno, con bloque de estirado-soplado–etiquetadora-llenadora InnoPET TriBlock, con dos operadores.

[3] Dependiendo de los productos.

El Grupo KHS es uno de los fabricantes líderes mundiales de líneas de envasado y de embalaje en las áreas de bebidas y alimentos líquidos. Además de la empresa matriz (KHS GmbH), el grupo de empresas también incluye numerosas filiales en el extranjero con emplazamientos de producción en Ahmedabad (India), Waukesha (EE. UU.), Zinacantepec (México), São Paulo (Brasil) y Kunshan (China). A esto se suman numerosas oficinas internacionales de ventas y servicio. En su sede de Dortmund y en sus otras plantas de Bad Kreuznach, Kleve, Worms y Hamburgo, KHS fabrica modernos sistemas de envasado y embalaje para el sector de alto rendimiento. El Grupo KHS es una filial propiedad en un 100% de la empresa Salzgitter AG, registrada en MDAX. En 2021, con 4.954 empleados,el grupo tuvo una facturación de alrededor de 1.245 millones de euros.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()