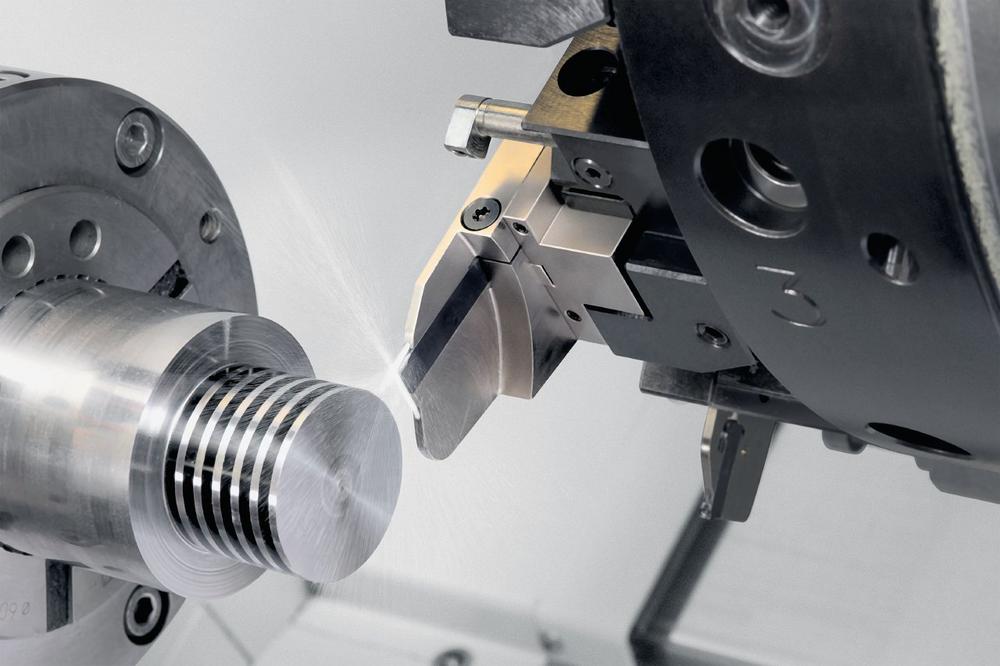

Beim Abstechen ist es wie bei vielen wichtigen Fertigungsprozessen: Der Teufel steckt im Detail. Was gilt es nicht alles zu beachten bei dieser wichtigen Drehoperation? Kommt ihr doch am Ende des Drehvorgangs – also dann, wenn schon viel Wertschöpfung im Werkstück steckt – eine entscheidende Rolle zu. Neben Vorschub und Schnittgeschwindigkeit, Einstechbreite und –tiefe ist es vor allem das Spanverhalten, das beachtet werden muss. Und schließlich entscheidet das richtige Werkzeug samt Halter über die Qualität der Bauteile und die Wirtschaftlichkeit des Prozesses.

Variantenvielfalt spiegelt Anwendungserfahrung wider

Wer die Komplexität beim Abstechen unterschätzt und nur einzelne Parameter für seine Entscheidungen heranzieht, zahlt schnell viel Lehrgeld. Das gilt übrigens genauso für das Einstechen und das Profilstechen. Anbieter mit Anwendungserfahrung, Beratungskompetenz und schnell reagierendem Service können Prozesse und Produktivität beflügeln. Da sind schon mal Steigerungen um 400 Prozent drin.

Als Werkzeughersteller mit viel Anwendungserfahrung und Beratungskompetenz gilt die Karl-Heinz Arnold GmbH in Ostfildern bei Stuttgart. Das als ARNO Werkzeuge bekannte Familienunternehmen bietet innovative Stechsysteme, die in ihrer Vielfalt die große Erfahrung des Unternehmens widerspiegeln. So eignet sich das zweischneidige SA-Stechsystem mit Einstechbreiten von 1,5–10 mm fürs Ein- und Abstechen mit großer Stechtiefe bis 140 mm Durchmesser. Zusammen mit vielen Modulen, Haltern und Klingen passt sich das Abstechwerkzeug stets optimal an die Situation an. Zusätzlich bietet der Hersteller eine Vielzahl an maschinenbezogenen Direktaufnahmen für viele Maschinenmarken an.

Stabil und schwingungsarm für beste Ergebnisse

Für den bestmöglichen Schnitt an verschiedenen Werkstoffen können Anwender aus sechs Geometrien, sieben Beschichtungen und zwei Hartmetallsubstraten auswählen. So differenziert angepasst an Stahl, Edelstahl, Alu oder schwer zerspanbare Materialien sorgt das seit Jahren bewährte SA-Stechsystem auch dank einer Geometrie mit Negativfase für einen ununterbrochenen Schnitt überall dort, wo eine optimale Spanbruchgeometrie gefordert ist. Gerade beim Abstechen neigen die Späne dazu, sich in der Stechnut aufzubauen und zu verklemmen. Dem wirkt die passende Geometrie entgegen. Ebenso gelingen damit Abstechflächen in hoher Qualität, weil das System aufgrund seiner hohen Stabilität unabhängig von Vorschub und Schnittgeschwindigkeit sehr schwingungsarm arbeitet.

Für Stechanwendungen und zum Längsdrehen empfiehlt der Hersteller als flexible Lösung sein SE-Stechdrehsystem. Weil es sehr stabil ist, bietet es bei hohen Querkräften perfekte Ergebnisse. Das SE-System ermöglicht Anwendern Einstiche auch bei großen Werkstückradien. Das belegen Einstechbreiten von 2-6 mm und Einstechtiefen von 12-21 mm. Außerdem überzeugt das SE-System durch einfache Handhabung und durch hohe Standzeiten. Sieben Geometrien zeugen auch hier von breiter Erfahrung bei Materialien und Anforderungen. Die Schneidplatten für SA- und SE-Systeme können Anwender auch präzisionsgeschliffen als Alu-Geometrie ordern, oder gesintert, mit passenden Geometrien für viele Werkstoffe.

Ein drittes Werkzeug hat der Hersteller speziell für das Abstechen von kleinen Bauteilen mit geringen Durchmessern entwickelt. Das dreischneidige ATS-System können Dreher vielseitig bei kurzen, präzisen Einstichen einsetzen. Hier setzt der Hersteller auf bewährte Substrate und Beschichtungen. Eine versenkte Klemmschraube ermöglicht die stabile und präzise Klemmung an der geschliffenen Anlagefläche. ATS ermöglicht eine große Stechtiefe von 6,5 mm im Verhältnis zum geringen Baumaß. Die Einstechbreite beginnt bei sehr schmalen 0,8 mm und reicht bis 6 mm. Mit Profilstechplatten lassen sich bis zu 20 mm lange Konturen auf einer Platte spiegeln. Weil alles so kompakt ist, setzen Anwender das ATS-System auch beim Schulterstechen oder im Langdrehbereich ein. Varianten mit umfanggeschliffenen, scharfen Schneiden sind ideal für die Arbeit mit wenig Schnittdruck bei filigranen und dünnwandigen Teilen. Standardmäßig lassen sich mit dem ATS-System O-Ringe oder Sicherungsringe in einem Vorgang fertig stechen.

An die Prozesse denken, nicht nur an die Produkte

Wenn ein Werkzeughersteller es ernst meint und seinen Kunden nicht nur Produkte verkaufen will, findet er zudem Kunden- und Anwendungslösungen, die Prozesse verbessern und die Produktivität steigern. In unserem Beispiel zeigt der Hersteller ARNO Werkzeuge innovative Produkte, die genau diese Philosophie belegen. So freuen sich Kunden über das Werkzeug-Schnellwechselsystem AWL/AFC. Zweiteilige Trägerwerkzeuge ermöglichen den schnellen Werkzeugwechsel, den selbst ungelerntes Personal einfach und sicher durchführen kann.

Dabei wird nur der vordere Teil des Trägerwerkzeugs abgenommen, der hintere Teil bleibt als Anschlag auf dem AWL-Linearschlitten. So bleibt der Nullpunkt immer gleich. Verbunden werden beide Trägerteile über ein Stecksystem mit O-Ring. Dadurch ist der vordere Trägerteil gesichert und kann nicht versehentlich in die Spänewanne fallen. Darüber hinaus gleicht eine schwimmend gelagerte Halterung den Winkelversatz aus. Das gewährleistet hohe Wechselgenauigkeit.

Intelligent kühlen spart beim Abstechen richtig viel Geld

Ein weiteres Beispiel für anwenderorientiertes Denken des Herstellers ist das patentierte ACS (Arno Cooling System), das speziell fürs Abstechen entwickelt wurde. Bei der Version ACS 2 wird zusätzlich zu einem Kühlmittelkanal am Plattensitz ein zweiter Kühlstrahl von unten an die Freifläche der Stechplatte geführt. Als 3D-gedruckte Variante endet der Kühlmittelkanal strömungsoptimiert in einer dreieckigen Form. So gelangt das Kühlmittel über die volle Breite der Stechplatte bis zum äußersten Rand der Schneide. Anwender berichten von bis zu dreimal längeren Standzeiten des Werkzeugs.

Durch das Additive Verfahren können die Kanäle ohne rechte Winkel hergestellt werden. Dadurch lässt sich erst diese strömungsoptimierte dreieckige Form erzeugen, die den Kühlmittelstrahl exakt so formt, dass bis zum äußersten Rand des Freiwinkels die maximale Kühlwirkung bei minimalstem Verbrauch erzielt wird. Das ermöglicht weitere Optimierungen: So kann die Stechbreite beispielsweise um einen Millimeter reduziert werden. Und dieser eine Millimeter weniger im Abstechwerkzeug kann bei 20 Maschinen und 220 Maschinentagen die Kosten pro Jahr um mehr als 400.000 Euro senken.

Großes Sortiment, Anwendungserfahrung und Beratung

So gut und innovativ Werkzeuge auch sind, bringt doch erst ein gezielt an die Werkstoffe und Prozesse angepasster Einsatz die maximal mögliche Performance. Und hier bewährt es sich, auf einen Hersteller zu setzen, der neben einem umfassenden Sortiment auch über viel Anwendungserfahrung verfügt und darüber hinaus Vor-Ort-Beratung bieten kann.

Kundennähe und Entwicklungspower

Das 1941 von Emil Arnold gegründete Unternehmen ARNO Werkzeuge Karl-Arnold GmbH ist ein innovativer Werkzeughersteller, der in dritter Generation von den Eigentümern geführt wird. Mit großer Fertigungstiefe, eigener Entwicklungskompetenz und globalen Vertriebsstrukturen entstehen hochmoderne und leistungsfähige Werkzeuge, die weltweit für die produktive Zerspanung beim Kurz- oder Langdrehen, Stechen, Drehen, Bohren oder Fräsen eingesetzt werden. Ein Spezialgebiet sind geschliffene, Hochpositive Wendeschneidplatten für anspruchsvolle Fertigungsaufgaben, bei denen ARNO die weltweit größte Programmvielfalt anbietet.

In Zusammenarbeit mit Kunden und unter Berücksichtigung ihrer Anforderungen entstehen immer wieder individuelle Werkzeuglösungen, die später zu hochgeschätzten Standards werden. Mit über 200 Mitarbeitern am Stammsitz in Ostfildern und in den sechs Niederlassungen sowie zahlreichen Vertriebsstandorten weltweit setzt das Traditionsunternehmen auf Kundennähe. Zuletzt hat ARNO rund 54 Millionen Euro Umsatz erzielt und damit fast wieder das Vorkrisenniveau erreicht.

ARNO Werkzeuge

Karlsbader Straße 4

73760 Ostfildern

Telefon: +49 (711) 34802-0

Telefax: +49 (711) 34802-130

http://www.arno.de

Unternehmungskommunikation

Telefon: +49 (0)711 34802 0

E-Mail: kprengel@arno.de

![]()