Mittels Digimat-AM existiert die erste Prozesssimulation im Bereich der Additiven Fertigung für Kunststoffbauteile. Dabei können verschiedene Additive Prozesse sowie unterschiedliche Materialien, wie verstärkte Composites, in der Simulation abgebildet werden. Die Verstärkung kann diverse Werkstoffe, wie u.a. Glas oder Carbon, in Form von Fasern oder Kugeln enthalten. Mit Hilfe der Analyse der Prozesssimulation werden virtuell die Thematiken der Eigenspannungen sowie die der Schwindung und des Verzuges dargestellt und deren Optimierung ermöglicht. Dementsprechend besteht numerisch die Möglichkeit der Maßhaltigkeit des Werkzeugeinsatzes im Vorfeld an das Werkzeug anzupassen.

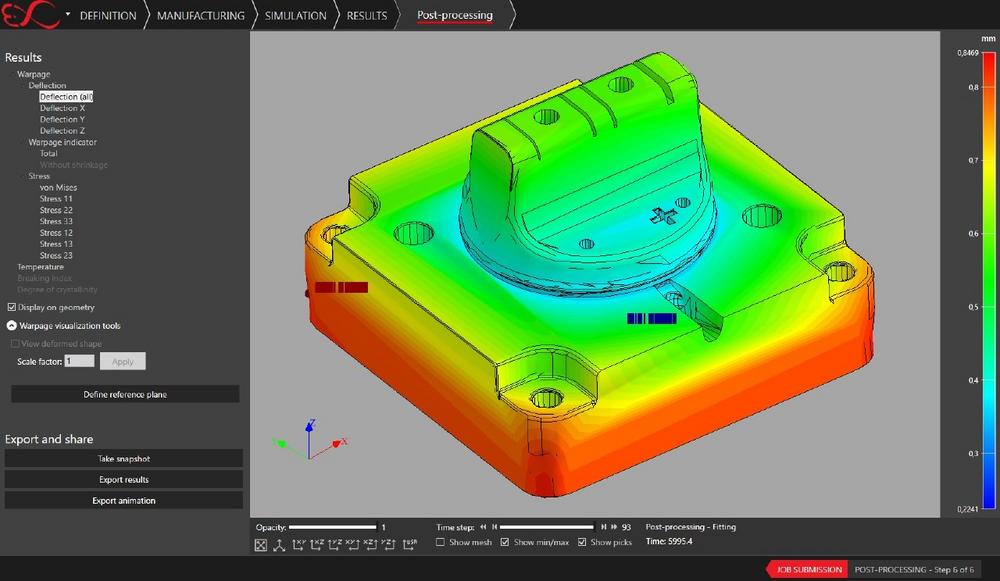

Die Spritzgießsimulation umfasst nach heutigem Standard die Modellierung sowie Berücksichtigung von Werkzeugeinsätzen. Dabei spielt zum einen die Temperierung des Einsatzes und zum anderen die mechanische Beanspruchung während des Spritzgießprozesses eine maßgebliche Rolle. Mittels experimentellen Datensätzen erfolgt das Fitten der Materialmodelle für die rheologischen und mechanischen Materialeigenschaften. Aufgrund weiterer Module in der Spritzgießsimulation, findet die Wechselwirkung zwischen dem anliegenden Druck der Schmelze mit der Deformation des Werkzeugeinsatzes in der Simulation eine Berücksichtigung. Hierdurch können direkte Aussagen über das lineare mechanische Verhalten der Werkzeugeinsätze getroffen werden. Um die Aspekte der Mikrostruktur eines 3D gedruckten Werkzeugeinsatzes in der strukturmechanischen FEA einfließen zu lassen, erfolgt eine Kopplung mit einem mikromechanischen Softwaretool und einem gängigen Finite Elemente Solver.

Um verlässliche Aussagen zum Bauteilverhalten von 3D gedruckten Bauteilen zu erhalten, muss der jeweilige Herstellungsprozess in einer gekoppelten Berechnung mit einbezogen werden. Die prozessinduzierten Eigenschaften definieren die lokale Mikrostruktur, wodurch das Bauteil kein symmetrisches oder isotropes Verhalten, sondern ein komplexes anisotropes Verhalten über die Wandstärke und lokaler Position aufzeigt. Beginnend mit dem gewählten Prozess der Additiven Fertigung findet eine Festlegung der prozessinduzierten Mikrostruktur statt. Somit existiert bei einem Selektiven-Laser-Sinter (SLS)-Verfahren eine große Abhängigkeit der Festigkeit vom gewählten Druckwinkel. Anderseits ergeben sich mit einem Fused-Filament-Fabrication (FFF)-Verfahren Einsparpotential bei dem Gewicht. Mit einem intelligenten Design des Spritzgießbauteils, des Angusssystems oder auch der Temperaturführung kann zum einen der wirkende Druck bzw. Beanspruchung auf den Werkzeugeinsatz während des Spritzgießprozesses eine Verringerung erfahren oder zum anderen an lokalen Bereichen zu einer höheren mechanischen Belastung führen. Über die integrierten Exportschnittstellen wird z.B. die Weitergabe von Faserorientierungen, Drücken oder auch Temperaturen an die FEA gewährleistet.

Bei Einsatz der Kopplung mit der Mikromechanik sowie der nichtlinearen Strukturmechanik finden einerseits die prozessinduzierten Eigenschaften und anderseits das komplexe nichtlineare Materialverhalten in der Analyse des Bauteilverhaltens eine Berücksichtigung. Das komplexe Materialverhalten von Composites kann in mikromechanischen Softwaretools berechnet werden. Darüber hinaus existiert die Möglichkeit, eine digitale Materialkarte an experimentelle Daten zu kalibrieren. Eine weitere Besonderheit stellt die Versagensmodellierung dar. Hierbei wird das Materialversagen in Abhängigkeit der jeweiligen Phase (Matrix/Verstärkungsstoff) oder des Orientierungswinkels modelliert. Ebenso stellt die Modellierung von Porosität bei Verwendung eines FFF-Prozesses oder in Kombination mit einem Composite kein Hindernis dar. In den softwareeigenen Schnittstellentools lassen sich im Anschluss die Informationen aus dem Herstellungsprozess, der komplexen nichtlinearen Materialkarte mit dem strukturmechanischen Modell automatisiert koppeln. Ferner findet die Berechnung über den Solver und die Analyse im Post-Prozessor statt.

Schlussendlich kann eine gesamtheitliche Betrachtung der verwendeten Herstellungsprozesse, dem physikalischen Materialverhalten und der Bauteilperformance erfolgen. Im ersten Schritt der Analyse stehen die Einzelergebnisse für die Herstellbarkeit im Fokus und danach die gesamtheitlichen Ergebnisse für ein optimiertes Bauteilverhalten. Mit Hilfe der numerischen Berechnung besteht die Möglichkeit, stabile sowie robuste Prozesse für die Fertigung zu definieren sowie die gegenseitige Abhängigkeit zwischen Prozess, Materialverhalten und Bauteilverhalten aufzuzeigen.

SimpaTec bietet seit 2004 maßgeschneiderte innovative Methoden und Lösungskonzepte zur Entwicklung und Optimierung von Spritzgießkomponenten für jede Phase des Prozesses an. Überzeugen Sie sich selbst, wie die SimpaTec als Ihr Ansprechpartner und Berater für hochleistungsfähige Simulationssoftware und Dienstleistungspakete Sie unterstützen kann – auch bei der gesamtheitlichen Betrachtung zwischen Prozess-Simulation, nichtlineare, multiskalare Materialmodellierung und der Strukturmechanischen FEA.

SimpaTec GmbH – Break your limits. Challenge us.

Die Kernphilosophie der SimpaTec GmbH ist unser Antrieb und zur gleichen Zeit auch als Appell an unsere Kunden gerichtet:

"Break your limits"! Es ist eine Aufforderung an Jeden von uns, Barrieren zu überwinden, über seine Grenzen hinaus zu denken, sich so neue Horizonte zu erobern, mögen sie auch noch so kühn erscheinen.

Definieren und verfolgen Sie Ihre neuen Ziele und Projekte mit SimpaTec!

Mit Kompetenz, Erfahrung, Ehrgeiz und dem Einsatz modernster Softwaretechnologien setzen wir gemeinsam mit Ihnen neue Standards bei der ganzheitlichen Entwicklung und Optimierung von Prozessen, Bauteilen und Werkzeugen. Wir begegnen jeder noch so komplexen Fragestellung mit wissenschaftlicher Expertise. Aufgrund unserer Marktstellung und internationalen Präsenz, sind wir immer über die neuesten Forschungsergebnisse und Entwicklungstrends informiert.

SimpaTec ist damit Ihr erster Ansprechpartner und mit Sicherheit der führende Berater, um leistungsfähige und hochwirksame Software- und Dienstleistungspakete zu bündeln. Von der Konstruktion mittels CAD über die Prozessoptimierung bis hin zur Lastfallanalyse mit impliziten oder expliziten CAE-Anwendungen in allen Fragen stehen unseren Kunden hervorragend ausgebildete Mitarbeiter an acht verschiedenen Standorten – in Aachen, Hamburg, Reutlingen, Weimar (Deutschland), Linz (Österreich), Guebwiller (Frankreich), Bangkok (Thailand) sowie in den USA als kompetente Ansprechpartner zur Verfügung.

SimpaTec Simulation & Technology Consulting GmbH

Wurmbenden 15

52070 Aachen

Telefon: +49 (241) 565276-0

Telefax: +49 (241) 565276-99

http://www.simpatec.com

E-Mail: s.paul@simpatec.com

Manager PR & Social Media

Telefon: +49 (241) 565276-0

Fax: +49 (241) 565282-89

E-Mail: n.baxter@simpatec.com

![]()