Das 2017 gestartete und nun abgeschlossene Forschungsprojekt in Zusammenarbeit mit dem Institut für Mechanik und Materialforschung (IMM) der Technischen Hochschule Mittelhessen, der TU Darmstadt und Industriepartnern zeigt auf, ob ein Einsatz von Kunststoffverglasungen aus Polymethylmethacrylat (PMMA) hinsichtlich der Crashtauglichkeit machbar ist. „Der Werkstoff verspricht eine Gewichtsreduktion von bis zu 50 Prozent im direkten Vergleich zu konventionellen Fahrzeugscheiben. Und dies bei deutlich verbesserter Bruchdehnung und Akustik“, erläutert Prof. Dr. Stefan Kolling von der Technischen Hochschule Mittelhessen die Motivation des Vorhabens.

Gemeinsam entwickelten die Wissenschaftler der beteiligten Institute und die Ingenieure von Tecosim eine Methode, um den Werkstoff im digitalen Fahrzeugentwicklungsprozess einzusetzen und ihn mit herkömmlichen Mineralglas zu vergleichen. „Mithilfe einer praxistauglichen Simulationsmethode können wir nun einen virtuellen Prototyp erstellen und verschiedene Crashszenarien prognosesicher simulieren. Damit sind wichtige Weichen für einen Einsatz von Plexiglas im Automobilbau gestellt“, sagt Damaso Lopez Ruiz, CAE-Manager bei Tecosim. „Gemeinsam mit Industriepartnern werden wir nun in einem nächsten Schritt die Gespräche mit Kunden über eine Anwendung in der Praxis intensivieren“, ergänzt Martin Westerwald, Geschäftsführer der TECOSIM GmbH.

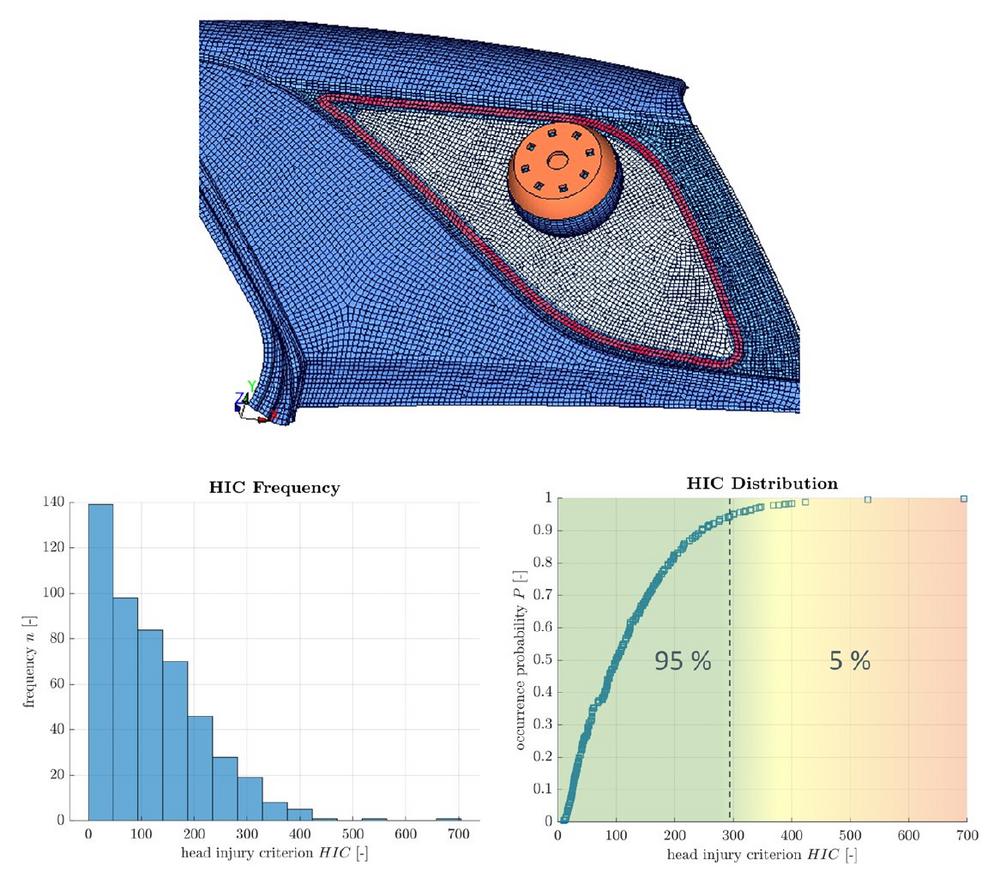

Statistische Auswertung des Bruchverhaltens

Innerhalb des Forschungsprojektes entwickelten die Partner ein Materialmodell für PMMA und bestimmten experimentell die erforderlichen Werkstoffparameter. Kern der Werkstoffuntersuchung war eine statistische Auswertung des Bruchverhaltens, da dieses das Verletzungsrisiko insbesondere bei einem Kopfaufprall (Bild 1) maßgeblich bestimmt. Anhand eines Validierungsmodells wurde so die Verletzungswahrscheinlichkeit erstmals quantifiziert. Abschließend wurden die Materialmodelle in Gesamtfahrzeugsimulationen in den Lastfällen Seitencrash und Pfahlaufprall eingesetzt (Bild 2).

Eine Auswertung von Simulationen mit herkömmlichen Glas und PMMA wies dabei vergleichbare Ergebnisse auf. Darüber hinaus wurde im abgeschlossenen Projekt ein Verbund aus PMMA und TPU-Folie entwickelt. Dies versetzt das Konsortium in die Lage, auch Verbundglasscheiben (Windschutz- und Seitenscheiben) zu bewerten.

Im Rahmen des Projektes stellten die Wissenschaftler zudem an einer PMMA-Seitenscheibe die Bedeutung des stochastischen Materialverhaltens für die Fahrzeugauslegung dar. Das Maß für die Verletzungswahrscheinlichkeit ((in der passiven Sicherheit als Head Injury Criterion (HIC) bezeichnet)) reagiert sehr sensitiv auf eine streuende Bruchdehnung. Der stochastischen Simulation und der Festlegung geeigneter Zielgrößen (zum Beispiel die 95-Prozent-Grenze in Bild 1) kommt daher zukünftig eine große Bedeutung zu.

Bei der Umsetzung des Forschungsprojektes konnte das Team auf Simulationsdaten aus dem von TECOSIM eigenentwickelten Reverse Engineering Prozess TEC|BENCH zurückgreifen. Dabei werden auf dem Markt verfügbare Fahrzeuge gescannt und die gewonnenen Geometriedaten in CAE-Modelle zur Crashsimulation aufbereitet.

Nachfrage nach Leichtbaulösungen ungebrochen

In der Automobilbranche ist die Nachfrage nach Leichtbaulösungen ungebrochen. Insbesondere auch mit Blick auf Elektromobilität, höhere Reichweiten und weitere CO2-Einsparungen suchen die Experten kontinuierlich Maßnahmen zur weiteren Gewichtsreduzierung. Bei einem Anteil der Verglasung am Gesamtfahrzeuggewicht von bis zu fünf Prozent bieten Scheiben aus transparenten Kunststoffen hohes Potenzial. Dabei gilt es nicht nur, den direkten Massenvergleich zu betrachten. Das Gesamtgewicht wird am Fahrzeug auf einem einheitlichen Höhenniveau, etwa bei Seitenfenstern oder Schiebedächern, eingespart. Dadurch kann der Fahrzeugschwerpunkt für eine bessere Fahrdynamik abgesenkt werden. Darüber hinaus sind Plexiglasscheiben durch ihre höhere Bruchdehnung besser als Mineralglasscheiben gegen Steinschlag geschützt. Aufgrund seiner Dämpfungseigenschaft liefert Plexiglas zudem eine bessere Akustik und kann somit den Fahrkomfort erhöhen.

Tecosim ist mit rund 500 Mitarbeitenden ein starker Partner für den Entwicklungsprozess und ein weltweit führender Spezialist für Computer Aided Engineering (CAE). Die international tätige Gruppe hat ihren Hauptsitz in Wiesbaden und ist mit sechs Niederlassungen in Deutschland sowie Standorten in Großbritannien, Indien, Japan und Rumänien vertreten. Tecosim unterstützt Kunden aus den Geschäftsfeldern Mobilität, Energie, Industrie sowie Gesundheit. Die Ingenieure bearbeiten anspruchsvolle Aufgabenstellungen aus den Bereichen Design, Konstruktion, Simulation, Elektronik sowie Softwareentwicklung. Methoden zur Prozessoptimierung runden das Angebot ab. Als Innovationstreiber setzt Tecosim richtungsweisende Verfahren ein und berät umfassend – von ersten Konzepten bis hin zu serienreifen Komplettlösungen. 2017 feierte das Unternehmen sein 25jähriges Firmenjubiläum.

TECOSIM GmbH

Gutenbergplatz 1

65187 Wiesbaden

Telefon: +498000005563

https://www.tecosim.com

Director Corporate Communication

Telefon: +49 (6142) 12000-40

Fax: +49 (6142) 12000-99

E-Mail: b.schmidt@de.tecosim.com

![]()